Caratteristiche generali:

Sistema automatico per l’applicazione di protettivo su tubi e profili.

Questa macchina è stata progettata per applicare, in quantità costante, il protettivo su profili e tubi garantendo l’applicazione del lubrificante in modo uniforme su tutto il profilo e consentendo un rapporto di resa/consumo, molto interessante.

La micronizzazione del prodotto, a bassa pressione, distende la pellicola di protettivo senza sprechi e senza emissione di over spray. L’utilizzo di pompe dosatrici a tenuta metallica e senza trafilamento a bassa rotazione, consente di regolare la quantità di lubrificante da 0,05 a 40 cc/min per ogni valvola di spruzzatura istallata. Questo sistema permette di avere costantemente il controllo della quantità di prodotto erogato con qualsiasi differenza di densità o temperatura del lubrificante, pressione barometrica o temperatura ambiente. Questa costanza di erogazione può essere utilizzata come garanzia di applicazione del prodotto e protezione del prodotto finale.

La micronizzazione del prodotto, a bassa pressione, distende la pellicola di protettivo senza sprechi e senza emissione di over spray. L’utilizzo di pompe dosatrici a tenuta metallica e senza trafilamento a bassa rotazione, consente di regolare la quantità di lubrificante da 0,05 a 40 cc/min per ogni valvola di spruzzatura istallata. Questo sistema permette di avere costantemente il controllo della quantità di prodotto erogato con qualsiasi differenza di densità o temperatura del lubrificante, pressione barometrica o temperatura ambiente. Questa costanza di erogazione può essere utilizzata come garanzia di applicazione del prodotto e protezione del prodotto finale.

Il drenaggio del box di spruzzatura ed il sistema di aspirazione e trattamento dell’aria, consente di recuperare totalmente le particelle che non hanno avuto impatto sul profilo da trattare o che condensano all’interno della macchina.

Il prodotto, recuperato dal nostro sistema e stoccato nel serbatoio di drenaggio, opportunamente filtrato dal sistema di trattamento dell’olio, può essere nuovamente utilizzato. La sistema di aspirazione posto attorno alla bocca di uscita del profilo, impedisce la dispersione dell’over spray senza turbare la polverizzazione all’interno del box.

Il gruppo di trattamento aria impedisce che il pulviscolo vada a depositarsi intorno alla macchina o possa essere respirato dal personale grazie ad un sistema di filtri dedicati ed all’efficace filtro finale Hepa 13 (filtrazione assoluta Classifica Europea normalizzata EN1822) che, solo allora, rilascerà l’aria depurata nuovamente nell’ambiente.Un altro fattore importante sono le dimensioni della lubrificatrice che misura, lungo l’asse di passaggio del tubo, solo 250mm. (mentre il sistema di soffiatura e lavaggio che misura circa 400mm ha però bisogno una distanza minima dal sistema di spruzzatura di ulteriori 200mm ca.). Questo ci ha sempre permesso di istallare le nostre macchine senza modificare nulla della linea esistente.

APTUBE40.2V.1D2.DIG

gruppo completo di lubrificazione

DESCRIZIONE DELLA CENTRALINA DI CONTROLLO

Centralina di controllo in acciaio verniciato,

Centralina di controllo in acciaio verniciato,

Controllo della pressione di polverizzazione per la bancata superiore ed inferiore delle valvole di spruzzatura.

Illuminazione interna inter-porta.

Sistema di sicurezza con doppia porta (esterna in vetro) antimanomissione.

Collocazione della centralina accoppiata alla macchina o a distanza.

Collegamenti elettrici idraulici e pneumatici.

- Selettori di controllo su pannello di comando

- Selettore Man Off Auto.

- Selettore On Off (attivazione aspiratore + macchina)

Spie di controllo per la visualizzazione di:

Spie di controllo per la visualizzazione di:

- Bianca : Macchina sotto tensione

- Verde : Attivazione spruzzatura

- Rossa : Allarme mancanza olio

- Rossa : macchina in OFF

- Arancio : Segnalazione minimo livello olio

- Alimentatore 220Vca / 24Vcc con protezione magnetotermica.

- Commutazione attivazione valvole di spruzzatura con relè statici.

- Riduttore aria con manometro per il controllo della pressione di polverizzazione alle valvole di spruzzatura.

DIGIPOT

Controllo della velocità della pompa e rispettiva quantità erogata in cc/min con potenziometro digitale elettronico con visualizzatore.

Controllo della velocità della pompa e rispettiva quantità erogata in cc/min con potenziometro digitale elettronico con visualizzatore.

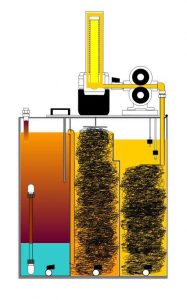

DESCRIZIONE DEL SISTEMA DI SPRUZZATURA ED ASPIRAZIONE

Il sistema prevede un box di spruzzatura, da montare “a cavallo” sulla vostra via a rulli, per l’alloggiamento delle valvole di erogazione e della pompa ad ingranaggi di aspirazione ed alimentazione.

Il sistema prevede un box di spruzzatura, da montare “a cavallo” sulla vostra via a rulli, per l’alloggiamento delle valvole di erogazione e della pompa ad ingranaggi di aspirazione ed alimentazione.

Realizzazione in acciaio spessore 30/10mm con inserti di rinforzo da 60/10mm.

Al suo interno, vi è un pannello porta valvole che consente il loro posizionamento, sia verticale che orizzontale e con possibilità di rotazione,

Il pannello è estraibile anche con il profilo passante in macchina.

Il pannello è estraibile anche con il profilo passante in macchina.

Il box sarà equipaggiato con 2 valvole a ventaglio divise montate a croce e gestite da elettrovalvole per il comando di spruzzatura.

Il box sarà equipaggiato con 2 valvole a ventaglio divise montate a croce e gestite da elettrovalvole per il comando di spruzzatura.

SISTEMA DI REGOLAZIONE DELL’ALTEZZA

La macchina ha un doppio telaio di supporto per la regolazione in altezza, di tipo manuale, assicurata da sistemi di scorrimento, e madrevite

La macchina ha un doppio telaio di supporto per la regolazione in altezza, di tipo manuale, assicurata da sistemi di scorrimento, e madrevite

DESCRIZIONE DEL SISTEMA DI ALIMENTAZIONE

L’impianto è equipaggiato con 1 pompa ad ingranaggi a due uscite distinte,

L’impianto è equipaggiato con 1 pompa ad ingranaggi a due uscite distinte,

Il sistema di aspirazione comprende il supporto delle tubazioni di mandata e riciclo con il pescante prodotto per serbatoio da 200 litri.

La pompa è accoppiata a un motore passo-passo a controllato da una scheda elettronica dedicata che controlla la velocità del motore, selezionata dal potenziometro digitale.

Variazione di erogazione di prodotto da minimo 0,5 a max 80 cc/min ca.

Sistema di filtraggio dell’olio con ampio filtro in acciaio inox ispezionabile sulla linea di mandata in pressione.

Livellostato con blocco mobile che consente di modificare l’altezza del punto di allarme livello minimo.

Livellostato con blocco mobile che consente di modificare l’altezza del punto di allarme livello minimo.

SISTEMI DI CONTROLLO SAP.SFC.CCS

pressione aria, presenza di olio, intasamento valvole

SAP sensore controllo aria compressa

01 sensore di rilevamento della pressione della linea pneumatica. In caso di diminuzione della pressione vi è un segnale di allarme come sola segnalazione o di blocco della linea.

01 sensore di rilevamento della pressione della linea pneumatica. In caso di diminuzione della pressione vi è un segnale di allarme come sola segnalazione o di blocco della linea.

SFC Sensore capacitivo

1 sensore capacitivo di rilevamento di presenza del prodotto nella linea di distribuzione. In caso di mancanza di pompaggio del prodotto (rottura cinghia ecc.) viene generato un segnale di allarme come sola segnalazione o con blocco della linea.

1 sensore capacitivo di rilevamento di presenza del prodotto nella linea di distribuzione. In caso di mancanza di pompaggio del prodotto (rottura cinghia ecc.) viene generato un segnale di allarme come sola segnalazione o con blocco della linea.

CCS Sistema di controllo intasamento

Il sistema è composto da 2 sensori posti tra pompa e valvole di lubrificazione.

Il sistema è composto da 2 sensori posti tra pompa e valvole di lubrificazione.

Questo accessorio, attraverso un controllo di micro-pressione nel sistema, rileva, in tempo reale, l’eventuale intasamento delle valvole di lubrificazione dando una segnalazione di allarme (che può anche essere remotata) anche con l’eventuale blocco della linea.

AP.ASP UNIT

Sistema di aspirazione e trattamento fumi

SISTEMA DI ASPIRAZIONE DELL’OVER SPRAY

Il gruppo è composto da una “trappola” di aspirazione dell’over spray posta sulla bocca d’uscita della macchina lubrificatrice che è collegata all’unità di aspirazione e trattamento dell’aria.

Il gruppo è composto da una “trappola” di aspirazione dell’over spray posta sulla bocca d’uscita della macchina lubrificatrice che è collegata all’unità di aspirazione e trattamento dell’aria.

N.01 unità di aspirazione e trattamento dell’aria, così equipaggiata:

1° stadio :

Blocco di aspirazione ispezionabile in acciaio verniciato con motore e chiocciola di aspirazione con ricondensatore autopulente e recupero delle particelle di olio più grandi.

2° stadio :

Filtro a coalescenza con sistema di drenaggio e recupero dell’olio e rigenerazione a macchina ferma.

3º stadio :

3º stadio :

Filtrazione assoluta – filtro hepa h13 en 1822

- Filtrazione Assoluta secondo Classifica Europea normalizzata EN1822

- Filtro HEPA fino H13 – Efficace per particelle <=0,01 µ

- Efficienza di filtrazione 99,97%

- Classe di comportamento alla fiamma a norme DIN 53438

L’aria in uscita, dopo il trattamento, può essere rilasciata all’interno.

L’aria in uscita, dopo il trattamento, può essere rilasciata all’interno.

AP.W1

Sistema di lavaggio a freddo + pre-asciugatura ad aria compressa

Vasca di lavaggio, con detergente a freddo.

Vasca di lavaggio, con detergente a freddo.

Il sistema è composto da una vasca in acciaio a tre settori collegata al box di lubrificazione.

Un settore di asciugatura dall’acqua di raffreddamento e tre di lavaggio con porta diaframmi di raschiatura.

Triplo erogatore con rubinetti di dosaggio.

Flange di contenimento dei diaframmi di raschiatura.

Gruppo di asciugatura del tubo ad effetto venturi collegato alla rete dell’aria compressa con rubinetto di dosaggio.

Il sistema di trattamento è automatico e si attiva con la partenza del gruppo di lubrificazione.

Pompa a doppia membrana di pescaggio ed alimentazione in pressione del liquido di lavaggio con sistema di riciclo del prodotto e depurazione con filtro ispezionabile e lavabile da 200 Msh.

Sistema di sicurezza della pompa di alimentazione con elettrovalvola di blocco funzionamento a macchina ferma.

Schema di sistema di lavaggio e soffiatura ad aria compressa.

AP.OLF

Sistema di filtrazione e recupero olio

Il sistema è composto da un box in acciaio a tre settori per il trattamento di decantazione del lubrificante ed un coperchio di chiusura porta attrezzature, apribile per ispezione e pulizia.

Il sistema è composto da un box in acciaio a tre settori per il trattamento di decantazione del lubrificante ed un coperchio di chiusura porta attrezzature, apribile per ispezione e pulizia.

PARTE STATICA DI DECANTAZIONE:

Tre settori divisi e collegati per tracimazione.

A- Elemento per la separazione dell’acqua.

B- Elemento per la separazione particelle grandi.

C- Elemento di separazione impurità.

PARTE DINAMICA DI POMPAGGIO E FILTRAZIONE

costituita da:

A- Gruppo filtrante con cartuccia ad elemento magnetico per particelle metalliche fini.

B- Gruppo filtrante con cartuccia inox ispezionabile e lavabile da 200Msh

C- Pompa di riciclo ad ingranaggi con motore a 24 Vdc

Il sistema si avvale di controlli elettrici per livello minimo e massimo nel serbatoio di decantazione che attivano e gestiscono la pompa ad ingranaggi.

L’olio a fine ciclo può essere riutilizzato.

L’olio a fine ciclo può essere riutilizzato.